射出成形は、熱可塑性材料を多様で複雑な機能部品に成形するための製造プロセスとして広く採用されています。このガイドは、射出成形プロセスとその範囲を深く理解することを目的としています。 射出成形熱可塑性プラスチック 使用される材料、およびこの技術がサポートする広範なアプリケーション。

射出成形は、後続の段階での安定性を確保するために金型をしっかりとクランプすることから始まります。次に、溶融した熱可塑性材料が高圧下で金型キャビティに射出され、意図した形状の形成が容易になります。射出後、材料は金型内で冷えて固化し、望ましい形状になります。続いて、金型が開かれ、新たに形成された部品が金型キャビティから静かに取り出されます。

さまざまな熱可塑性プラスチックが射出成形に応用されており、それぞれが独自の特性と用途を提供します。ポリプロピレン (PP) はその多用途性と軽量な性質で知られており、パッケージ、自動車部品、消費財に一般的に使用されています。耐久性と柔軟性で知られるポリエチレン (PE) は、包装、玩具、家庭用品に広く使用されています。ポリスチレン (PS) は、手頃な価格で剛性の高いオプションであり、包装、使い捨てカトラリー、断熱材によく使用されます。ポリ塩化ビニル (PVC) は、その耐久性と多用途性が高く評価され、建設、医療、消費財に利用されています。アクリロニトリル ブタジエン スチレン (ABS) は、その強度と耐衝撃性で知られており、自動車部品、電子機器、家電製品に最適です。透明で耐衝撃性の高いポリカーボネート (PC) は、光ディスク、アイウェア、自動車部品によく使用されています。

着色剤、安定剤、充填剤、難燃剤などの添加剤を組み込むと、これらの熱可塑性プラスチックの特性がさらに強化されます。着色剤はプラスチックに特定の色合いを与え、安定剤は熱、光、酸化に対する耐性を高めます。充填剤はプラスチックを強化して生産コストを削減し、難燃剤はプラスチックの耐燃焼性を高めます。

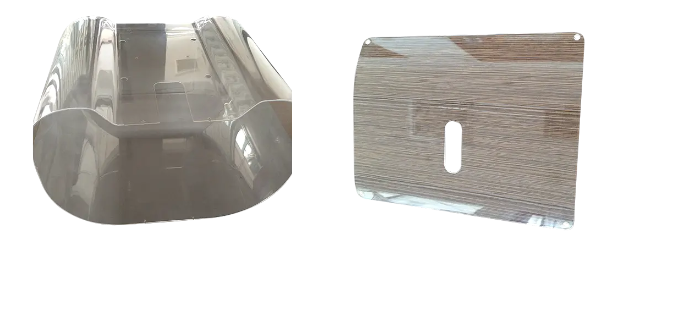

射出成形の多用途性は、その幅広い用途を通じて実証されています。自動車業界は、内装および外装部品、ダッシュボード部品、バンパー、電気コネクタを製造することでこの技術の恩恵を受けています。同様に、包装部門では、食品、飲料、家庭用品に使用されるボトル、キャップ、容器、蓋の製造を射出成形に依存しています。おもちゃ、台所用品、電化製品、電子機器の筐体、家具の部品などの消費財も射出成形を使用して作られています。医療分野では、射出成形により注射器、IV 部品、医療用容器、薬物送達システムなどの重要なコンポーネントが製造されます。さらに、エレクトロニクスは、デバイス、コネクタ、エンクロージャのハウジングを製造するためにこのプロセスに依存しています。航空宇宙産業では、航空機の内装、構造部品、コネクタなどのコンポーネントの製造に射出成形が利用されています。建設分野では、射出成形によりパイプ、継手、プロファイル、その他のさまざまな建設関連コンポーネントが製造されます。

最適な結果を得るには、慎重な設計と金型の最適化が不可欠です。設計上の考慮事項では、成形性、アンダーカットの最小化、および一貫した肉厚の維持を優先する必要があります。金型の設計では、シームレスな突き出し、効果的な冷却、欠陥の最小化に重点を置く必要があります。さらに、射出速度、圧力、温度の正確な管理を含むプロセスの最適化は、望ましい部品品質を達成するために不可欠です。部品が要求仕様を満たしていることを確認するためのさまざまなテスト方法を含む、厳格な品質管理が不可欠です。

環境の持続可能性は、現代の製造において重要な考慮事項です。射出成形に使用される熱可塑性プラスチックの多くはリサイクル可能であり、廃棄物の削減と環境保全に貢献します。持続可能性とリサイクル可能性を念頭に置いて材料を選択することで、業界は環境への配慮をさらに高めることができます。

結論として、射出成形は最高峰の製造技術としての地位を確立しており、多くの産業にわたって極めて重要な複雑なプラスチック部品の製造を可能にしています。材料、プロセス、用途の微妙な違いを深く理解することは、より効果的で持続可能な製造実践のために不可欠です。

英语

英语 日语

日语