| タイプ | 材料 | 処理する |

| アルミニウム | アルミニウム6061-T651 | 板金加工 CNCフライス加工 CNCターニング |

| アルミニウム | アルミニウム5052-H32 | 板金加工 |

| 真鍮 | 真ちゅうC260 | 板金加工 CNCフライス加工 |

| 銅 | 銅C101 | 板金加工 CNCフライス加工 |

| 銅 | 銅C110 | 板金加工 |

| 低炭素鋼 | 低炭素鋼CR1008 | 板金加工 |

| 低炭素鋼 | CR亜鉛メッキ | 板金加工 |

| 低炭素鋼 | CRガルバニール | 板金加工 |

| ステンレス鋼 | ステンレス鋼304 / 304L | 板金加工 CNCフライス加工 CNCターニング |

| ステンレス鋼 | ステンレス鋼316L | 板金加工 直接金属レーザー焼結 |

材料データ

板金部品の処理手順

2. 展開した図面を描画します。つまり、複雑な構造を持つ部品を平面に展開します。

3. アンロード。アンロードする方法がたくさんありますが、主に以下の方法があります。

- a. シャーリングマシンで材料を切断します。切断機を利用して、拡大された図面の長さと幅の寸法を切り取ります。打ち抜きやコーナーカットがある場合は、打ち抜き機と金型を組み合わせて打ち抜きやコーナーを形成します。

- b. パンチブランキング。部品をプレート上に展開した後、パンチを使用して平面部品の構造を1つまたは複数のステップで打ち抜くことです。大量生産によく使われます。部品を1つまたは複数のステップでプレート上で広げた後、パンチを使用して平らな部分の構造を打ち抜きます。その利点は、短い労働時間、高効率、処理コストを削減できることです。大量生産によく使われます。

- c. NCCNCブランキング。 NCブランキングの場合、最初にCNC加工プログラムを作成する必要があります。つまり、プログラミングソフトウェアを使用して、描画された拡大図をNCCNC機械加工機で認識できるプログラムに書き込みます。鉄板の上でこれらのプログラムを段階的に実行してみましょう。上部で、平らな部分の構造形状を打ち抜きます。

- d. レーザー切断とは、レーザー切断を使用して、鉄板上の平らな部分の構造と形状を切断することです。

4. フランジングとタッピング。フランジングは穴抜きとも呼ばれ、小さなベース穴に少し大きな穴を描き、その穴をタップします。これにより、強度を高め、滑りを防ぐことができます。一般に、板金の厚さが比較的薄い板金加工に使用されます。板厚2.0、2.5などの板厚が大きい場合は、フランジなしで直接タップできます。

5. パンチ処理。一般に、パンチ加工には、加工目的を達成するためのパンチングおよびカッティングコーナー、パンチングブランキング、パンチング凸包、パンチングおよびティアリング、パンチングおよび他の加工方法が含まれます。その処理には、操作を完了するために対応する金型が必要です。凸包を打ち抜くための凸型と、打ち抜きと引き裂きのための引き裂き成形型があります。

6. 圧力リベット留め。私たちの工場に関しては、圧力リベット留めスタッド、圧力リベット留めナット、圧力リベット留めネジなどがよく使用されます。圧力リベット留め法は、一般的にパンチまたは油圧リベット打ち機によって完了します。板金部分にリベット留め。

7. 曲げます。曲げとは、2Dフラットパーツを3Dパーツに折りたたむことです。その処理には、操作を完了するために折りたたみ式ベッドと対応する曲げ金型が必要です。また、特定の曲げ順序があり、原則は、次の折り目が最初の折り目をカットし、干渉の折り目にならないようにします。

8. 溶接。溶接とは、処理の目的を達成するために複数の部品をグループ溶接すること、または単一の部品をエッジ溶接して強度を高めることです。加工業者には、一般的に次のものが含まれます:CO2ガスシールド溶接、アルゴンアーク溶接、スポット溶接、ロボット溶接など。これらの溶接方法の選択は、実際の要件と材料に基づいています。一般的に、CO2ガスシールド溶接は鉄板溶接に使用されます。アルミニウムプレート溶接にはアルゴンアーク溶接が使用されます。ロボット溶接は主に材料内です。部品が大きく、溶接シームが長い場合に使用されます。キャビネット溶接などのロボット溶接が可能で、多くの作業を省き、作業効率や溶接品質を向上させることができます。

9. 表面処理。表面処理には、一般にリン酸塩皮膜、カラフルな亜鉛、クロメート、ベーキングワニス、酸化などの電気めっきが含まれます。リン酸塩皮膜は一般に冷間圧延板や電解板に使用され、その機能は主に材料の表面にめっきすることです。酸化を防ぐために保護フィルムが貼られています。 2つ目は、ベーキングペイントの接着性を高めることです。電気めっきされた多色亜鉛は、一般的に冷間圧延板表面処理で処理されます。クロム酸塩と酸化は、一般的にアルミニウム板とアルミニウムプロファイルの表面処理に使用されます。その比表面積処理方法の選択は、お客様の要件に基づいています。

10. 組み立て。いわゆるアセンブリとは、複数のパーツまたはコンポーネントを特定の方法でグループ化して、それらを完全なマテリアルにすることです。注意が必要なのは、材料の保護です。組み立ては、材料の完成の最後のステップです。傷が原因で使用できない場合は、手直しや手直しが必要になり、加工工数が無駄になり、コストが高くなります。したがって、アイテムの保護に特に注意してください。

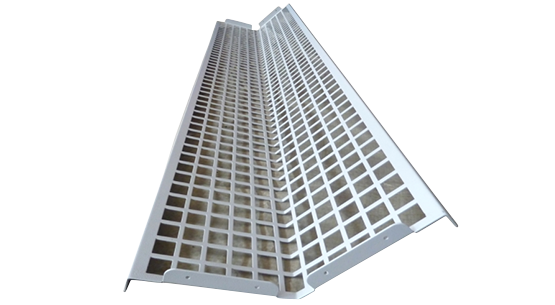

関連製品

Information to be updated

割引オファーについてはお問い合わせください

会社の全従業員は、「お客様に満足のいく製品を提供する」という事業理念に沿って、引き続き懸命に取り組んでいます。

英语

英语 日语

日语