射出成形熱可塑性プラスチック ものづくりの根幹である「モノづくり」が大きく変わろうとしています。射出成形熱可塑性プラスチックの未来は、高度な技術、革新的な材料、環境の持続可能性への揺るぎない取り組みによって形作られています。この記事では、この重要な製造プロセスに革命をもたらしている主要なトレンドと開発について詳しく掘り下げます。

パフォーマンスを向上させる先進的な素材:

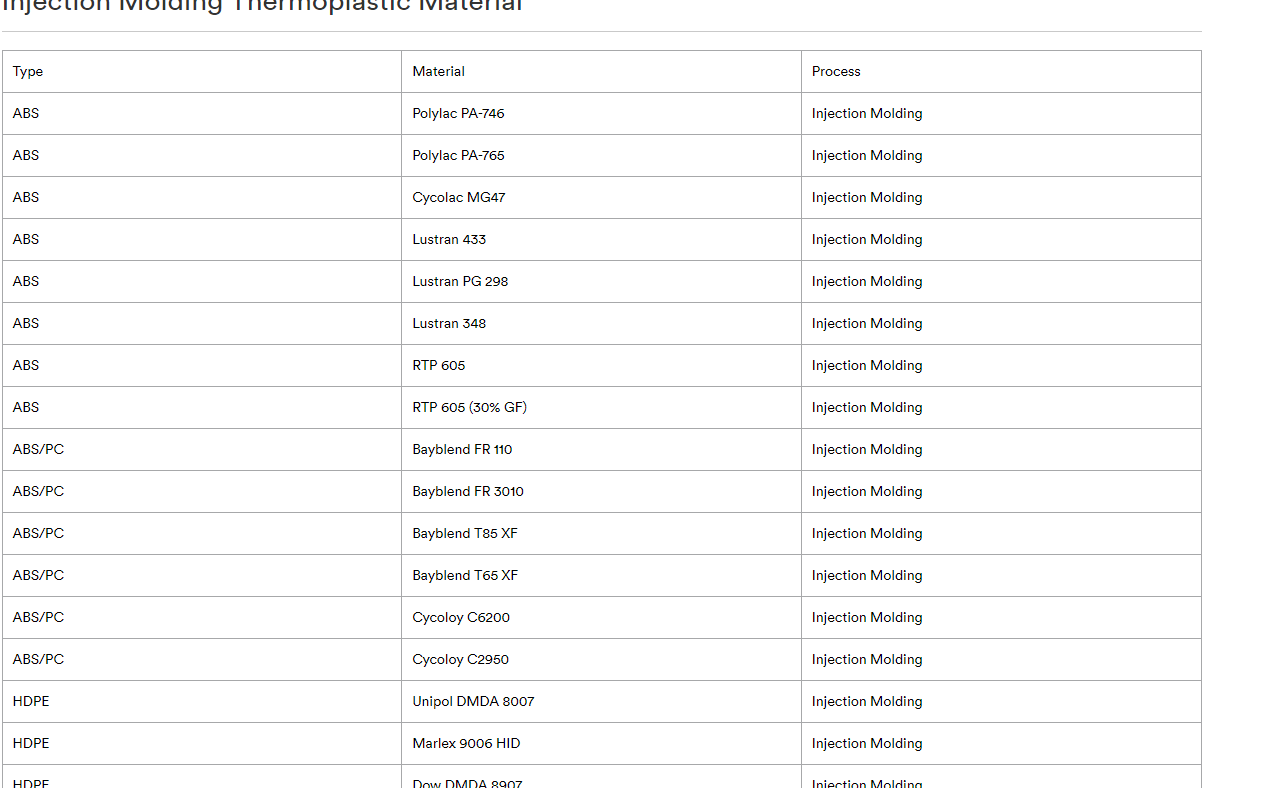

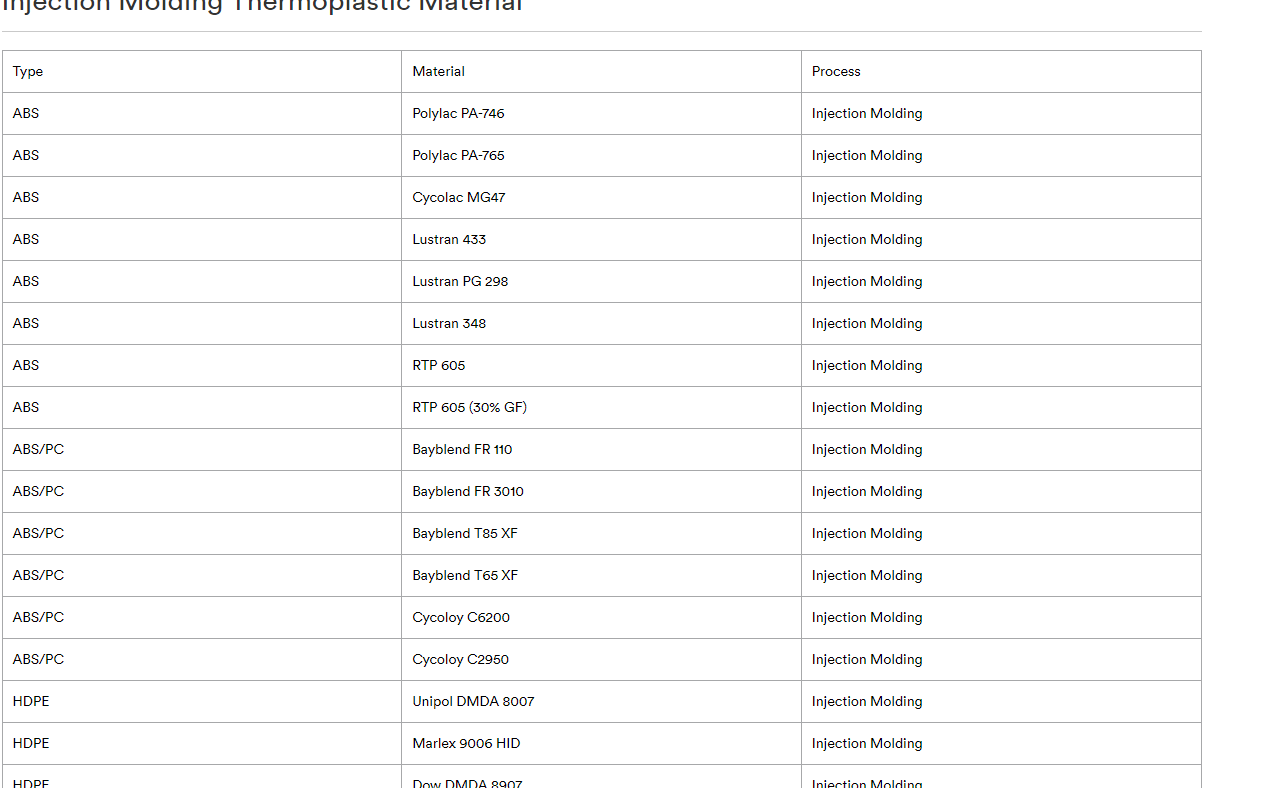

先進的な熱可塑性材料の継続的な開発により、射出成形の変化が促進されています。これらの材料は、強度、耐久性、極端な条件に対する耐性の向上など、優れた特性を備えています。使用することで応用範囲が広がり、より長く使える高性能な製品づくりに貢献します。さらに、リサイクルされた持続可能な材料の統合、業界の環境への影響の削減、循環経済の実践の促進にますます注目が集まっています。

デジタル設計とシミュレーション:

射出成形の設計段階は、最先端のコンピュータ支援設計 (CAD) ソフトウェアと高度なシミュレーション ツールによって革新されています。仮想プロトタイピングにより、メーカーは物理的な生産前に設計を改良することができ、リードタイムを短縮し、コストのかかるエラーを最小限に抑えることができます。

インダストリー 4.0 の統合:

インダストリー 4.0 の原則は、射出成形をスマートな製造領域に再構築しています。 IoT センサーとデータ分析を使用して、生産プロセスをリアルタイムで監視し、最適化します。予知保全により、必要なときに正確に機械の保守が行われるため、ダウンタイムが削減され、効率が向上します。

オートメーションとロボティクス:

自動化は射出成形の推進力であり、ロボットが部品の取り外しや品質管理などのタスクを処理します。協働ロボット (コボット) は人間のオペレーターと協力して動作し、柔軟性と精度を高めます。自動化は生産を加速するだけでなく、一貫性と精度も向上します。

積層造形との統合:

メーカーが 3D プリンティング技術を活用してカスタムのインサートやツールを作成するにつれて、射出成形と積層造形が融合しつつあります。これにより、迅速なツーリングとプロトタイピングが可能になり、リードタイムが短縮され、適応性が向上します。

エネルギー効率と持続可能性:

業界は、環境フットプリントを削減するために、エネルギー効率の高い実践を積極的に追求しています。エネルギー効率の高い機械とプロセスを採用し、エネルギー消費を最小限に抑えます。高度な冷暖房技術により、エネルギー使用量が最適化されます。持続可能性と循環経済の原則が採用されており、クローズドループのマテリアルリサイクルと生分解性プラスチックの導入に重点が置かれています。

小型化と微細成形:

マイクロ射出成形の進歩は、エレクトロニクスや医療機器など、より小型で複雑な部品を必要とする業界に対応します。これらのテクノロジーは、精度と小型化の限界を押し広げます。

カスタマイズとマスカスタマイゼーション:

パーソナライズされた製品に対する消費者の需要は、高度なソフトウェアと自動化を活用してコスト効率の高い部品の大量カスタマイズを可能にすることで満たされます。この傾向は、消費者に、よりカスタマイズされたユニークな製品を提供します。

英语

英语 日语

日语